金属材料抛光技术

2017-10-12 13:39 admin

金属的抛光已有100多年的历史,它是伴随着工业革命而生,并随着技术革命的发履而发展。

抛光可分为粗抛、中抛和精抛几类。

粗抛是用硬轮对制品表面进行磨削、磨光或研磨,粗抛主要用来除去零件表面的毛刺、划痕、锈痕、氧化皮、砂眼、气泡、焊瘤、焊渣和各种宏观缺陷,以提高表面的平整度和降低表面粗造度。粗抛后的制品表面只能达到平整到平滑的程度,并不能得到光亮的表面,其表面粗糙度在数微米至百微米之间。

中抛是用较硬的抛光轮对.经过粗抛的表面作进一步的加工,它能除去粗抛时留下的划痕,产生平滑至中等光亮的表面。其表面的粗糙度在零点几微米到数微米之间。

精抛是抛光的最后一道工序,它是用涂有抛光膏的软质轮对零件表面进行加工的方法。由于它是在已经比较平整的表面上进行的,它可以进一步降低表面的粗糙度,以达到微观平整的目的,因而可以获得十分光亮的表面,而且抛光时对基材没有磨耗,其表面粗糙度可达到0.1um左右,可以真正达到镜面光亮。

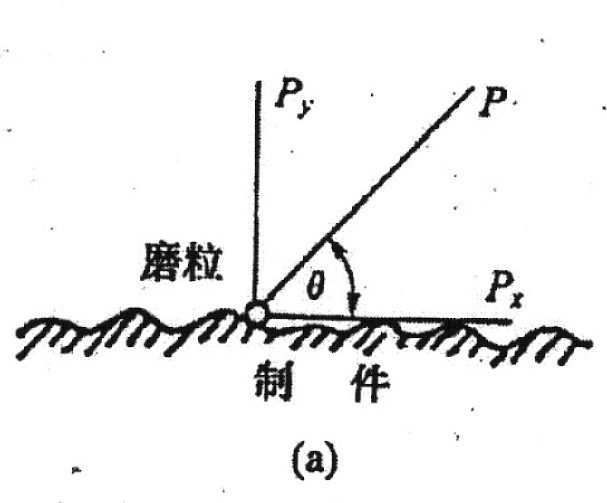

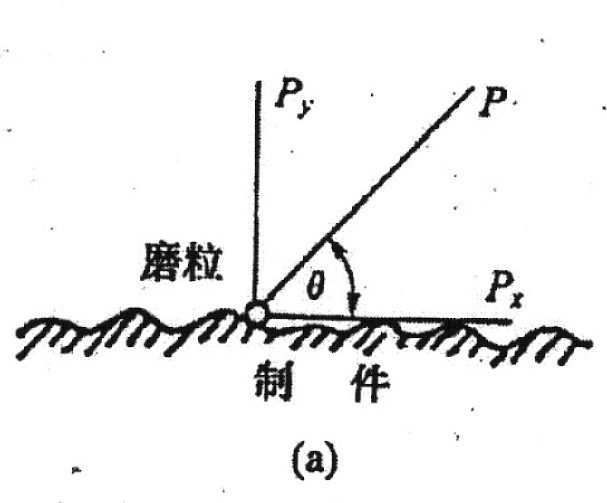

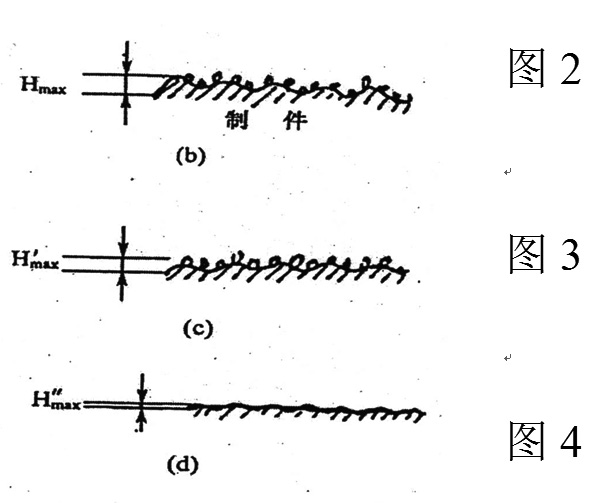

综上所述,机械抛光即是抛光机上的抛光轮在作高速旋转,操作者将抛光轮以适当的压力按在被抛光的制件表面,这时因摩擦作用而产生高温,使被抛光的表面容易发生变形而形成一层“加工变形层”由图1(a)所示,可以看出磨粒在被抛光表面的切削力P分解成水平方向的分力Px和垂直方向的分力Py,其中Px使工件表面的凸峰处产生弯距,进而产生削凸整平作用。Py可使制件表面产生冷硬作用。

抛光过程及机理:

在旋转抛光轮产生的摩擦力作用下,表面的某些凸出部分被削去,同时金属表面也会产生塑性变形,凸起部位被压入,或移一段距离后填入凹陷部位。这种削凸填凹的过程,以高速度大规模地反复进行,加上抛光膏的光亮化作用,结果就使原来较粗糙的表面,变得平滑的光亮。

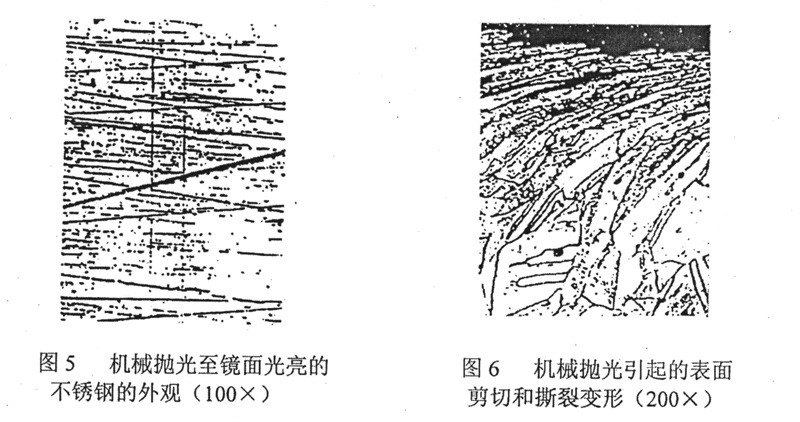

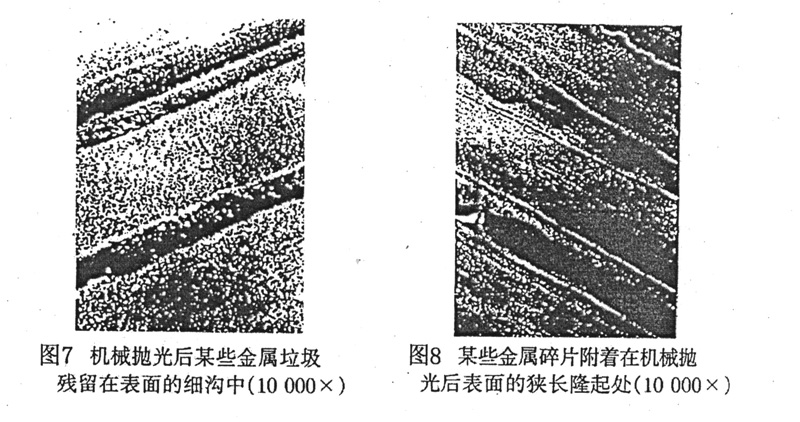

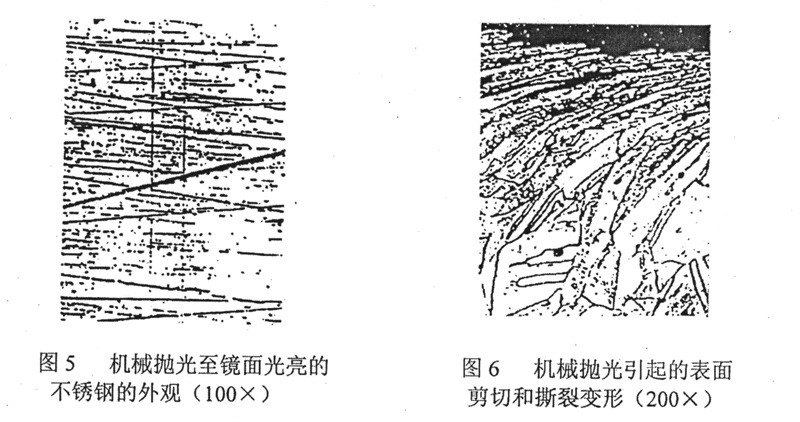

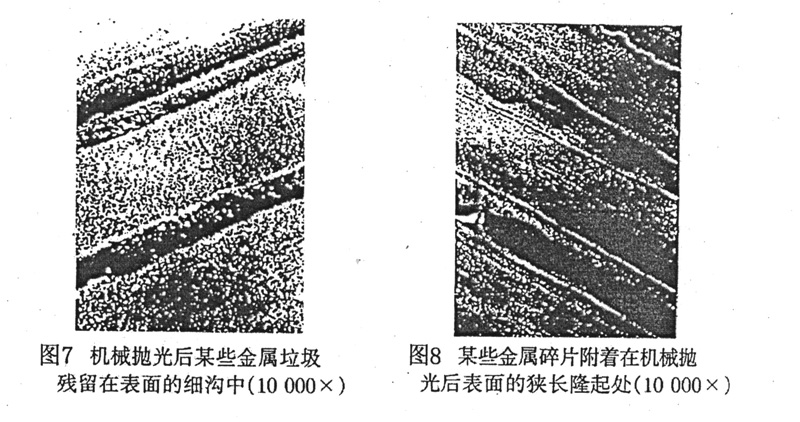

用机械抛光的方法虽然可以获得到镜面光亮的表面,然而这种表面并不是纯净金属晶格的表面,它会存在刮痕(见图5)、变形(如剪切和撕裂(见图6),研磨剂嵌入或抛光剂垃圾进入表面的细沟(见图7)以及某些抛光碎片附着在狭长的隆起物上(见图8)。

对于用于装饰作用时的金属表面存在的缺陷可以忽略不计,但这些缺陷对于聚氯乙烯反应釜来说都是很严重的,釜内金属表面存在的划痕、凹陷、抛光剂垃圾等杂物,形成表面能量较高处,聚合物易于在其中心吸附形成粘釜中心,并在这些中心进一步聚合而使粘釜加重。

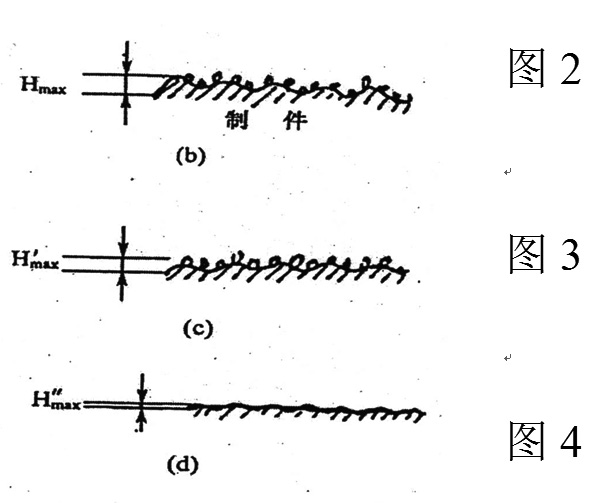

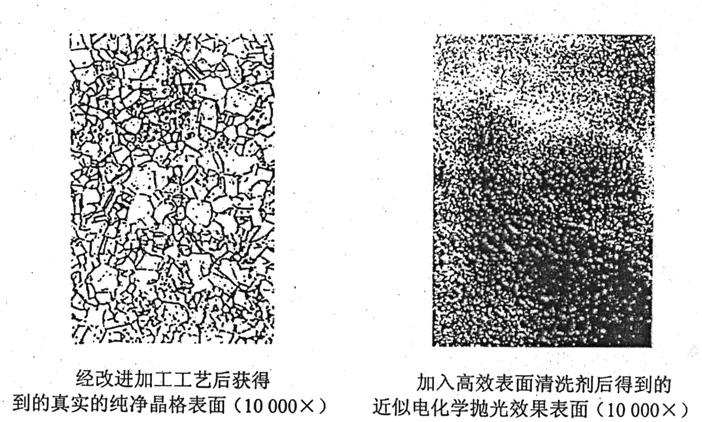

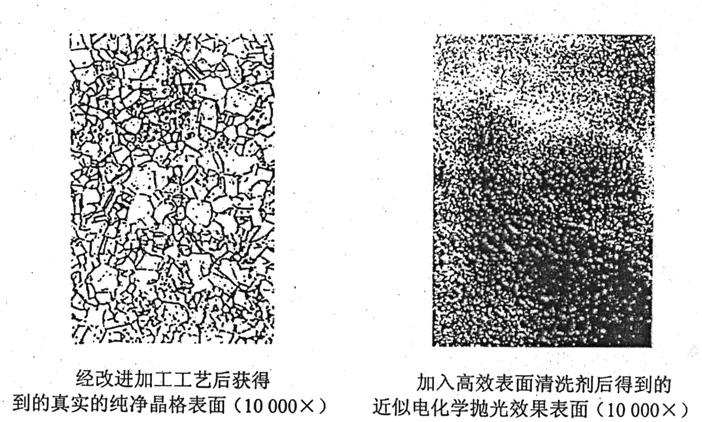

日本专家松永正久教授在对加工变质层深入研究后,得出结论:加工变质层的厚度并不是恒定的,它是随着所用的材料、加工方法和加工条件而变化的。.即加工变质层形成的速度与抛光轮压力成正比,与抛光研磨材料粒度成反比,另外在抛光过程中加入高效表面清洗剂,也可获得清洁的表面,如图9、10:

本人从事聚合釜修复抛光的工作二十余年,频繁来往于全国各地聚氯乙烯生产厂,发现所有的生产厂都用本厂的工人,。采用近乎原始的办法清理粘釜物,工具采用铁铲、钢丝轮,更有甚者使用尖铲和铁锤猛力撞击,结果导致聚合釜抛光表面受到严重坡坏,耗费巨额工时,材料得来的抛光

表面毁于一旦,甚是痛心,也为修复抛光工作增加了很多困难,笔者下写决心打破行业技术封锁,大力普及推广修复抛光技术,为石油化工行业的技术进步尽一点绵薄之力。

抛光可分为粗抛、中抛和精抛几类。

粗抛是用硬轮对制品表面进行磨削、磨光或研磨,粗抛主要用来除去零件表面的毛刺、划痕、锈痕、氧化皮、砂眼、气泡、焊瘤、焊渣和各种宏观缺陷,以提高表面的平整度和降低表面粗造度。粗抛后的制品表面只能达到平整到平滑的程度,并不能得到光亮的表面,其表面粗糙度在数微米至百微米之间。

中抛是用较硬的抛光轮对.经过粗抛的表面作进一步的加工,它能除去粗抛时留下的划痕,产生平滑至中等光亮的表面。其表面的粗糙度在零点几微米到数微米之间。

精抛是抛光的最后一道工序,它是用涂有抛光膏的软质轮对零件表面进行加工的方法。由于它是在已经比较平整的表面上进行的,它可以进一步降低表面的粗糙度,以达到微观平整的目的,因而可以获得十分光亮的表面,而且抛光时对基材没有磨耗,其表面粗糙度可达到0.1um左右,可以真正达到镜面光亮。

综上所述,机械抛光即是抛光机上的抛光轮在作高速旋转,操作者将抛光轮以适当的压力按在被抛光的制件表面,这时因摩擦作用而产生高温,使被抛光的表面容易发生变形而形成一层“加工变形层”由图1(a)所示,可以看出磨粒在被抛光表面的切削力P分解成水平方向的分力Px和垂直方向的分力Py,其中Px使工件表面的凸峰处产生弯距,进而产生削凸整平作用。Py可使制件表面产生冷硬作用。

抛光过程及机理:

在旋转抛光轮产生的摩擦力作用下,表面的某些凸出部分被削去,同时金属表面也会产生塑性变形,凸起部位被压入,或移一段距离后填入凹陷部位。这种削凸填凹的过程,以高速度大规模地反复进行,加上抛光膏的光亮化作用,结果就使原来较粗糙的表面,变得平滑的光亮。

用机械抛光的方法虽然可以获得到镜面光亮的表面,然而这种表面并不是纯净金属晶格的表面,它会存在刮痕(见图5)、变形(如剪切和撕裂(见图6),研磨剂嵌入或抛光剂垃圾进入表面的细沟(见图7)以及某些抛光碎片附着在狭长的隆起物上(见图8)。

对于用于装饰作用时的金属表面存在的缺陷可以忽略不计,但这些缺陷对于聚氯乙烯反应釜来说都是很严重的,釜内金属表面存在的划痕、凹陷、抛光剂垃圾等杂物,形成表面能量较高处,聚合物易于在其中心吸附形成粘釜中心,并在这些中心进一步聚合而使粘釜加重。

日本专家松永正久教授在对加工变质层深入研究后,得出结论:加工变质层的厚度并不是恒定的,它是随着所用的材料、加工方法和加工条件而变化的。.即加工变质层形成的速度与抛光轮压力成正比,与抛光研磨材料粒度成反比,另外在抛光过程中加入高效表面清洗剂,也可获得清洁的表面,如图9、10:

本人从事聚合釜修复抛光的工作二十余年,频繁来往于全国各地聚氯乙烯生产厂,发现所有的生产厂都用本厂的工人,。采用近乎原始的办法清理粘釜物,工具采用铁铲、钢丝轮,更有甚者使用尖铲和铁锤猛力撞击,结果导致聚合釜抛光表面受到严重坡坏,耗费巨额工时,材料得来的抛光

表面毁于一旦,甚是痛心,也为修复抛光工作增加了很多困难,笔者下写决心打破行业技术封锁,大力普及推广修复抛光技术,为石油化工行业的技术进步尽一点绵薄之力。